വെളുത്ത കാർഡ്ബോർഡ് കാഠിന്യം അതിന്റെ പ്രിന്റിംഗ് പ്രകടനത്തെ നേരിട്ട് ബാധിക്കുന്നു. ഇത് ഷീറ്റ് ഫീഡിംഗ്, മഷി അഡീഷൻ, മൊത്തത്തിലുള്ള പ്രിന്റ് ഗുണനിലവാരം എന്നിവയെ ബാധിക്കുന്നു. GSM വ്യതിയാനങ്ങൾ പോലുള്ള മെറ്റീരിയലുകൾക്ക് ഈ നിർണായക വശങ്ങളെ എങ്ങനെ സ്വാധീനിക്കുന്നുവെന്ന് ഈ വിശകലനം പരിശോധിക്കുന്നു.FBB പേപ്പർ ബോർഡ്ഒപ്പംഒരു വശത്തെ ഐവറി ബോർഡ്, പോലുള്ള ഉൽപ്പന്നങ്ങൾ ഉൾപ്പെടെAPP-യിൽ നിന്നുള്ള നിങ്ബോ ഫോൾഡ് ബോർഡ്.

പ്രധാന കാര്യങ്ങൾ

- കാർഡ്ബോർഡിന്റെGSM അതിന്റെ ഭാരവും കനവും കാണിക്കുന്നു. ഉയർന്ന GSM എന്നാൽ ഭാരമേറിയതും കട്ടിയുള്ളതുമായ കാർഡ്ബോർഡ് എന്നാണ് അർത്ഥമാക്കുന്നത്.

- കട്ടിയുള്ള കാർഡ്ബോർഡ് പ്രിന്റ് ചെയ്യാൻ സഹായിക്കുന്നു. ഇത് സുഗമമായി ഫീഡ് ചെയ്യുന്നു, മഷി നന്നായി പിടിക്കുന്നു, ചിത്രങ്ങൾ വിന്യസിച്ചിരിക്കുന്നു.

- ഉപയോഗത്തിനനുസരിച്ച് കാർഡ്ബോർഡ് തിരഞ്ഞെടുക്കുക. അതിന്റെ GSM ഉം കാഠിന്യവും നിങ്ങളുടെ പ്രിന്ററിനും അന്തിമ ഉൽപ്പന്നത്തിനും ആവശ്യമായ രീതിയിൽ പൊരുത്തപ്പെടുത്തുക.

വൈറ്റ് കാർഡ്ബോർഡ് ഗുണങ്ങളിലെ GSM മനസ്സിലാക്കൽ

വൈറ്റ് കാർഡ്ബോർഡിനുള്ള GSM നിർവചിക്കുന്നു

GSM, അല്ലെങ്കിൽ ഒരു ചതുരശ്ര മീറ്ററിൽ ഗ്രാംസ്, പേപ്പർ ഭാരത്തിന്റെ ഒരു സ്റ്റാൻഡേർഡ് അളവാണ്. ഒരു ചതുരശ്ര മീറ്റർ പേപ്പറിന്റെ ഭാരം എത്ര ഗ്രാം ആണെന്ന് ഇത് സൂചിപ്പിക്കുന്നു. പേപ്പർ ഭാരം പ്രകടിപ്പിക്കുന്നതിനുള്ള ആഗോള മാനദണ്ഡമാണ് ഈ മെട്രിക്. ഒരു മീറ്ററിന് ഒരു മീറ്ററിന് അളക്കുന്ന ഒരു ഷീറ്റ് പേപ്പറിന്റെ ഗ്രാമിലുള്ള ഭാരത്തെ ഇത് പ്രതിനിധീകരിക്കുന്നു. താഴ്ന്ന GSM എന്നാൽ ഭാരം കുറഞ്ഞതും നേർത്തതുമായ പേപ്പർ എന്നാണ് അർത്ഥമാക്കുന്നത്, അതേസമയം ഉയർന്ന GSM എന്നാൽ ഭാരം കൂടിയതും കട്ടിയുള്ളതുമായ കാർഡ്സ്റ്റോക്കിനെ സൂചിപ്പിക്കുന്നു. GSM ഭാരം അളക്കുന്നു, എന്നാൽ ഭാരം കൂടിയ പേപ്പറുകൾ സാധാരണയായി കട്ടിയുള്ളതാണ്.

വൈറ്റ് കാർഡ്ബോർഡിന്റെ സാധാരണ GSM ശ്രേണികളും പ്രയോഗങ്ങളും

വെളുത്ത കാർഡ്ബോർഡ് വിശാലമായ GSM ശ്രേണി വാഗ്ദാനം ചെയ്യുന്നു, സാധാരണയായി 190 GSM മുതൽ 400 GSM അല്ലെങ്കിൽ അതിലും ഉയർന്നത് വരെ. ഈ വഴക്കം ബിസിനസുകൾക്ക് അവരുടെ ആവശ്യങ്ങൾക്ക് അനുയോജ്യമായ കനം തിരഞ്ഞെടുക്കാൻ അനുവദിക്കുന്നു. ഭാരം കുറഞ്ഞ GSM ബോർഡുകൾ കൈകാര്യം ചെയ്യാൻ എളുപ്പവും ഉയർന്ന അളവിലുള്ള പ്രിന്റിംഗിന് ചെലവ് കുറഞ്ഞതുമാണ്. ബോക്സുകൾക്കും കവറുകൾക്കും ഭാരം കൂടിയ ബോർഡുകൾ മികച്ച ഘടന നൽകുന്നു. ഈ ഭാരമേറിയ ബോർഡുകൾക്ക് മെച്ചപ്പെട്ട സംരക്ഷണം ആവശ്യമാണ്, കൂടാതെ പ്രീമിയം അനുഭവം നൽകുന്നു. കോസ്മെറ്റിക് ബോക്സുകൾ, ബിസിനസ് കാർഡുകൾ, പേസ്ട്രി ബോക്സുകൾ എന്നിവയ്ക്ക് വെളുത്ത കാർഡ്ബോർഡ് അനുയോജ്യമാണ്.

വൈറ്റ് കാർഡ്ബോർഡ് GSM-ലേക്കുള്ള ഫൈബർ സാന്ദ്രതയും കനവും തമ്മിലുള്ള സംഭാവനകൾ

ഫൈബർ സാന്ദ്രതയും കനവും ഒരു വെള്ള കാർഡ്ബോർഡിന്റെ GSM-ന് നേരിട്ട് സംഭാവന നൽകുന്നു. പേപ്പർ ഘടനയ്ക്കുള്ളിലെ നാരുകളുടെ ഉയർന്ന സാന്ദ്രത ചതുരശ്ര മീറ്ററിന് അതിന്റെ ഭാരം വർദ്ധിപ്പിക്കുന്നു. അതുപോലെ, കൂടുതൽ കനം ഉയർന്ന GSM-ലേക്ക് നയിക്കുന്നു. ഉദാഹരണത്തിന്, ഒരു 210 GSM ബോർഡിന് സാധാരണയായി 0.27 mm കനം ഉണ്ടായിരിക്കും, അതേസമയം 400 GSM ബോർഡിന് 0.55 mm കനം വരെ എത്താം. GSM വർദ്ധിക്കുന്നതിനനുസരിച്ച്, ബോർഡ് സാധാരണയായി കട്ടിയുള്ളതും കൂടുതൽ കരുത്തുറ്റതുമാകുമെന്ന് ഈ ബന്ധം കാണിക്കുന്നു.

ജിഎസ്എമ്മും വൈറ്റ് കാർഡ്ബോർഡ് കാഠിന്യവും തമ്മിലുള്ള നേരിട്ടുള്ള ബന്ധം

കാഠിന്യവും അളക്കൽ രീതികളും നിർവചിക്കുന്നു

ഒരു വസ്തുവിന്റെ, പ്രയോഗിക്കപ്പെടുന്ന ബലത്തിന് വഴങ്ങി വളയുന്നതിനോ രൂപഭേദം വരുത്തുന്നതിനോ ഉള്ള പ്രതിരോധത്തെയാണ് കാഠിന്യം എന്ന് വിശേഷിപ്പിക്കുന്നത്. ഇത് ഒരു നിർണായക മെക്കാനിക്കൽ ഗുണമാണ്പേപ്പർബോർഡ് വസ്തുക്കൾ. ഈ സ്വഭാവം അളക്കുന്നതിനുള്ള വ്യക്തമായ രീതികൾ വ്യവസായ മാനദണ്ഡങ്ങൾ നൽകുന്നു. ഉദാഹരണത്തിന്, ഫ്ലെക്ചറിനു കീഴിലുള്ള കാഠിന്യം നിർണ്ണയിക്കുന്നതിനുള്ള മൂന്ന് പ്രാഥമിക പരീക്ഷണ രീതികൾ ISO 5628 വ്യക്തമാക്കുന്നു: 2-പോയിന്റ്, 3-പോയിന്റ്, 4-പോയിന്റ് ഫ്ലെക്ചർ ടെസ്റ്റുകൾ. 2-പോയിന്റ്, 3-പോയിന്റ് രീതികൾ നേർത്ത പേപ്പറിനും കാർഡ്ബോർഡിനും അനുയോജ്യമാണ്. കട്ടിയുള്ള കോറഗേറ്റഡ് ബോർഡിനും കാർഡ്ബോർഡിനും 4-പോയിന്റ് ഫ്ലെക്ചർ രീതി ശുപാർശ ചെയ്യുന്നു. കൂടാതെ, ബീം രീതി ഉപയോഗിച്ച് ഫ്ലെക്ചറൽ ശക്തിയുടെ വീതിയുമായി ബന്ധപ്പെട്ട നിർണ്ണയത്തെ DIN 53121 വിവരിക്കുന്നു. രണ്ട്-പോയിന്റ് ലോഡിംഗിനെ അടിസ്ഥാനമാക്കി പേപ്പറിന്റെയും കാർഡ്ബോർഡിന്റെയും ഫ്ലെക്ചറൽ ശക്തി നിർണ്ണയിക്കുന്നതിനുള്ള രീതികളും ISO 2493-1 വ്യക്തമാക്കുന്നു.

പ്രത്യേക ഉപകരണങ്ങൾ കാഠിന്യം കൃത്യമായി വിലയിരുത്താൻ സഹായിക്കുന്നു. ബെൻഡിംഗ് ടെസ്റ്റ് (BNT), ഫോർ-പോയിന്റ് ബെൻഡിംഗ് ടെസ്റ്റ് എന്നിവയാണ് സാധാരണ രീതികൾ. വീഡിയോ എക്സ്റ്റെൻസോമെട്രി, ഡിജിറ്റൽ ഇമേജ് കോറിലേഷൻ (DIC) പോലുള്ള നോൺ-കോൺടാക്റ്റ് മെഷർമെന്റ് രീതികൾ ഡിസ്പ്ലേസ്മെന്റ്, സ്ട്രെയിൻ എന്നിവ അളക്കുന്നു. ബെൻഡിംഗ് കാഠിന്യം (BS) പോലുള്ള പ്രധാന മെക്കാനിക്കൽ പാരാമീറ്ററുകൾ നിർണ്ണയിക്കാൻ ഈ രീതികൾ സഹായിക്കുന്നു. ടെക്സ്ചർ അനലൈസർ ശ്രേണി, ത്രീ പോയിന്റ് ബെൻഡ് റിഗ് പോലുള്ള ഉപകരണങ്ങൾ ഫ്ലെക്ചറൽ കാഠിന്യ പരിശോധനകൾ നടത്തുന്നു. വളയുമ്പോൾ രൂപഭേദം വരുത്തുന്നതിനുള്ള ഒരു വസ്തുവിന്റെ പ്രതിരോധം ഈ പരിശോധനകൾ സൂചിപ്പിക്കുന്നു.

വൈറ്റ് കാർഡ്ബോർഡിലെ ജിഎസ്എമ്മും കാഠിന്യവും തമ്മിലുള്ള പരസ്പരബന്ധം

തമ്മിൽ നേരിട്ടുള്ള ഒരു ബന്ധം നിലനിൽക്കുന്നു aവെള്ള കാർഡ്ബോർഡ്ന്റെ GSM ഉം അതിന്റെ കാഠിന്യവും. സാധാരണയായി, GSM വർദ്ധിക്കുന്നതിനനുസരിച്ച്, കാർഡ്ബോർഡിന്റെ കാഠിന്യവും വർദ്ധിക്കുന്നു. ഉയർന്ന GSM എന്നത് ഒരു ചതുരശ്ര മീറ്ററിന് കൂടുതൽ മെറ്റീരിയൽ സൂചിപ്പിക്കുന്നു. ഇതിനർത്ഥം ബോർഡിൽ കൂടുതൽ നാരുകൾ അടങ്ങിയിരിക്കുകയും കൂടുതൽ കനം ഉണ്ടായിരിക്കുകയും ചെയ്യുന്നു എന്നാണ്. കൂടുതൽ മെറ്റീരിയൽ വളയുന്ന ശക്തികൾക്ക് വർദ്ധിച്ച പ്രതിരോധം നൽകുന്നു. അതിനാൽ, 300 GSM ബോർഡ് സാധാരണയായി ഒരേ തരത്തിലുള്ള 200 GSM ബോർഡിനേക്കാൾ വളരെ കടുപ്പമുള്ളതായിരിക്കും. ഈ മെച്ചപ്പെട്ട കാഠിന്യം മെറ്റീരിയലിന്റെ ഘടനാപരമായ സമഗ്രതയ്ക്ക് ഗണ്യമായ സംഭാവന നൽകുന്നു. വിവിധ പ്രക്രിയകളിൽ ഇത് അതിന്റെ കൈകാര്യം ചെയ്യൽ ഗുണങ്ങളും മെച്ചപ്പെടുത്തുന്നു.

GSM-നപ്പുറം വൈറ്റ് കാർഡ്ബോർഡ് കാഠിന്യത്തെ സ്വാധീനിക്കുന്ന ഘടകങ്ങൾ

GSM കാഠിന്യത്തിന്റെ ഒരു പ്രാഥമിക സൂചകമാണെങ്കിലും, മറ്റ് ഘടകങ്ങളും ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. ഉദാഹരണത്തിന്, പാരിസ്ഥിതിക സാഹചര്യങ്ങൾ പേപ്പർബോർഡിന്റെ മെക്കാനിക്കൽ സ്വഭാവത്തെ വളരെയധികം സ്വാധീനിക്കുന്നു. താപനിലയിലും ആപേക്ഷിക ആർദ്രതയിലുമുള്ള മാറ്റങ്ങൾ ഉൽപ്പന്ന-പാക്കേജിംഗ് സമഗ്രതയുടെ ഉറപ്പ് സങ്കീർണ്ണമാക്കും. വെളുത്ത കാർഡ്ബോർഡിന്റെ ഈർപ്പം ഒരു നിർണായക ഘടകമാണ്. ഇത് മെറ്റീരിയലിന്റെ ഗുണനിലവാരത്തെയും പ്രകടനത്തെയും സാരമായി ബാധിക്കുന്നു, അതിന്റെ ശക്തിയും ഈടുതലും ഉൾപ്പെടെ.

ആപേക്ഷിക ആർദ്രതയിലെ (RH) മാറ്റങ്ങൾ പേപ്പർബോർഡിന്റെ മെക്കാനിക്കൽ ഗുണങ്ങളിലും ഫൈബർ നെറ്റ്വർക്ക് ശക്തിയിലും കാര്യമായ പ്രതികൂല ഫലങ്ങൾ ഉണ്ടാക്കുന്നു. RH മാറ്റങ്ങൾ കാരണം ഈർപ്പം വർദ്ധിക്കുന്നത് ഉയർന്ന കംപ്രസ്സീവ് ക്രീപ്പ് നിരക്കിലേക്ക് നയിച്ചേക്കാം. ദീർഘകാല ഗതാഗതത്തിലും സംഭരണത്തിലും അടുക്കി വച്ചിരിക്കുന്ന പാക്കേജുകൾക്ക് ഇത് പ്രത്യേകിച്ചും പ്രസക്തമാണ്. അതിനാൽ, സ്ഥിരമായ കാഠിന്യ പ്രകടനത്തിന് സ്ഥിരമായ പാരിസ്ഥിതിക സാഹചര്യങ്ങൾ നിലനിർത്തേണ്ടത് അത്യാവശ്യമാണ്. ഫൈബർ തരം, ഫൈബർ ഓറിയന്റേഷൻ, നിർമ്മാണ പ്രക്രിയ (ഉദാഹരണത്തിന്, കലണ്ടറിംഗ്) പോലുള്ള മറ്റ് ഘടകങ്ങളും അന്തിമ കാഠിന്യ സ്വഭാവസവിശേഷതകൾക്ക് കാരണമാകുന്നു.

വൈറ്റ് കാർഡ്ബോർഡ് കാഠിന്യത്തിന്റെ പ്രിന്റിംഗ് പ്രകടനത്തിലെ ആഘാതം

കാഠിന്യംവെള്ള കാർഡ്ബോർഡ്മുഴുവൻ പ്രിന്റിംഗ് പ്രക്രിയയിലുടനീളം അതിന്റെ പ്രകടനത്തെ സാരമായി സ്വാധീനിക്കുന്നു. ഷീറ്റുകൾ പ്രസ്സിലൂടെ എങ്ങനെ നീങ്ങുന്നു എന്നതുമുതൽ അച്ചടിച്ച ഉൽപ്പന്നത്തിന്റെ അന്തിമ രൂപവും ഈടുതലും വരെയുള്ള എല്ലാറ്റിനെയും ഈ നിർണായക ഗുണം ബാധിക്കുന്നു. ഒപ്റ്റിമൽ ഫലങ്ങൾ നേടുന്നതിന് പ്രിന്ററുകൾ ഈ ആഘാതങ്ങൾ മനസ്സിലാക്കണം.

വ്യത്യസ്ത കാഠിന്യത്തോടെ ഷീറ്റ് ഫീഡിംഗും കൈകാര്യം ചെയ്യലും

വെളുത്ത കാർഡ്ബോർഡിന്റെ കാഠിന്യം പ്രിന്റിംഗ് പ്രസ്സുകൾ വ്യക്തിഗത ഷീറ്റുകൾ എങ്ങനെ പോഷിപ്പിക്കുന്നുവെന്നും കൈകാര്യം ചെയ്യുന്നുവെന്നും നേരിട്ട് ബാധിക്കുന്നു.കടുപ്പമുള്ള ബോർഡുകൾസാധാരണയായി അതിവേഗ പ്രിന്റിംഗ് ഉപകരണങ്ങൾ വഴി കൂടുതൽ സുഗമമായും സ്ഥിരതയോടെയും ഭക്ഷണം നൽകുന്നു. കൺവെയർ ബെൽറ്റുകളിലും റോളറുകളിലും സഞ്ചരിക്കുമ്പോൾ അവ ബക്ക്ലിംഗിനെയും ചുളിവുകളേയും പ്രതിരോധിക്കുന്നു. മതിയായ കാഠിന്യം ഇല്ലാത്ത ബോർഡുകൾ ഇടയ്ക്കിടെ ജാമുകൾ, തെറ്റായ ഫീഡുകൾ, ഉൽപാദന കാലതാമസം എന്നിവയ്ക്ക് കാരണമാകും. ഇത് വർദ്ധിച്ച മാലിന്യത്തിനും കാര്യക്ഷമത കുറയുന്നതിനും കാരണമാകുന്നു. വ്യത്യസ്ത കാഠിന്യ നിലകൾ ഉൾക്കൊള്ളുന്നതിനായി പ്രിന്ററുകൾ പലപ്പോഴും വായു മർദ്ദം, ഗ്രിപ്പർ ടെൻഷൻ തുടങ്ങിയ മെഷീൻ ക്രമീകരണങ്ങൾ ക്രമീകരിക്കുന്നു. എന്നിരുന്നാലും, ക്രമീകരണങ്ങൾ പരിഗണിക്കാതെ തന്നെ അമിതമായി വഴക്കമുള്ള ബോർഡുകൾ കൈകാര്യം ചെയ്യുന്നത് വെല്ലുവിളിയായി തുടരുന്നു.

കടുപ്പമുള്ള വെളുത്ത കാർഡ്ബോർഡിലെ മഷി ഒട്ടിപ്പിടിക്കൽ, ആഗിരണം

വെളുത്ത കാർഡ്ബോർഡ് പ്രതലത്തിൽ മഷി എങ്ങനെ പറ്റിപ്പിടിച്ചിരിക്കുന്നുവെന്നും ആഗിരണം ചെയ്യപ്പെടുന്നുവെന്നും നിർണ്ണയിക്കുന്നതിൽ കാഠിന്യം നിർണായക പങ്ക് വഹിക്കുന്നു. കാഠിന്യമുള്ള ബോർഡുകൾക്ക് പലപ്പോഴും കൂടുതൽ ഏകീകൃതവും സ്ഥിരതയുള്ളതുമായ പ്രതലമുണ്ട്. ഇത് മികച്ച മഷി കൈമാറ്റത്തിനും കൂടുതൽ സ്ഥിരതയുള്ള മഷി ഫിലിം കനത്തിനും അനുവദിക്കുന്നു. ഒരു സ്ഥിരതയുള്ള പ്രതലം അസമമായ മഷി ആഗിരണം കുറയ്ക്കുന്നു, ഇത് മങ്ങിയതോ മങ്ങിയതോ ആയ പ്രിന്റ് ഏരിയകളിലേക്ക് നയിച്ചേക്കാം. ബോർഡ് വളരെ വഴക്കമുള്ളതായിരിക്കുമ്പോൾ, മഷി പ്രയോഗിക്കുമ്പോൾ അത് ചെറുതായി രൂപഭേദം വരുത്താം. ഇത് പ്രിന്റിംഗ് പ്ലേറ്റിൽ നിന്നോ പുതപ്പിൽ നിന്നോ സമ്മർദ്ദം അസ്ഥിരമാക്കും. ഈ പൊരുത്തക്കേട് മഷിയുടെ മോശം അഡീഷൻ, മങ്ങൽ അല്ലെങ്കിൽ അച്ചടിച്ച ചിത്രത്തിൽ മൂർച്ചയുടെ അഭാവം എന്നിവയ്ക്ക് കാരണമാകും. കാഠിന്യമുള്ള ബോർഡിന്റെ ഘടനാപരമായ സമഗ്രത പ്രിന്റിംഗ് പ്രതലത്തിനും മഷിക്കും ഇടയിൽ ഒപ്റ്റിമൽ സമ്പർക്കം നിലനിർത്താൻ സഹായിക്കുന്നു.

വൈറ്റ് കാർഡ്ബോർഡിന്റെ പ്രിന്റ് രജിസ്ട്രേഷനും ഡൈമൻഷണൽ സ്റ്റെബിലിറ്റിയും

ഉയർന്ന നിലവാരമുള്ള മൾട്ടി-കളർ പ്രിന്റിംഗിന് കൃത്യമായ പ്രിന്റ് രജിസ്ട്രേഷൻ നിലനിർത്തേണ്ടത് അത്യാവശ്യമാണ്. വെളുത്ത കാർഡ്ബോർഡിന്റെ കാഠിന്യം അതിന്റെ ഡൈമൻഷണൽ സ്ഥിരതയ്ക്ക് നേരിട്ട് സംഭാവന നൽകുന്നു. പ്രസ്സിലൂടെ ഒന്നിലധികം പാസുകൾ കടന്നുപോകുമ്പോൾ ഷീറ്റ് അതിന്റെ ആകൃതിയും വലുപ്പവും നിലനിർത്തുന്നുവെന്ന് ഈ സ്ഥിരത ഉറപ്പാക്കുന്നു. ഡൈമൻഷണലി സ്റ്റേബിൾ ബോർഡ് നിറങ്ങളോ ചിത്രങ്ങളോ തെറ്റായി വിന്യസിക്കാൻ സാധ്യതയുള്ള ഷിഫ്റ്റുകളെ തടയുന്നു.

വളരെ മൃദുവായ കടലാസ് അസമമായി കംപ്രസ് ചെയ്തേക്കാം, ഇത് രജിസ്ട്രേഷൻ പിശകുകൾ, മഷി പുരട്ടൽ അല്ലെങ്കിൽ നിറവ്യത്യാസം എന്നിവയ്ക്ക് കാരണമാകും.

താപനില, ഈർപ്പം, അച്ചടി സമയത്ത് മെക്കാനിക്കൽ സമ്മർദ്ദം എന്നിവയിലെ മാറ്റങ്ങൾ കാരണം കട്ടിയുള്ള ബോർഡുകൾ വലിച്ചുനീട്ടലിനെയോ ചുരുങ്ങലിനെയോ പ്രതിരോധിക്കും. മൂർച്ചയുള്ളതും പൂർണ്ണമായും വിന്യസിച്ചതുമായ ഗ്രാഫിക്സും വാചകവും നേടുന്നതിന് ഈ പ്രതിരോധം അത്യന്താപേക്ഷിതമാണ്. പലപ്പോഴും അപര്യാപ്തമായ കാഠിന്യവുമായി ബന്ധപ്പെട്ടിരിക്കുന്ന മോശം ഡൈമൻഷണൽ സ്ഥിരത, മങ്ങിയ ചിത്രങ്ങൾക്കും അസ്വീകാര്യമായ പ്രിന്റ് ഗുണനിലവാരത്തിനും കാരണമാകുന്നു.

പ്രിന്റിംഗ് കഴിഞ്ഞുള്ള പ്രക്രിയകളും വെള്ള കാർഡ്ബോർഡിന്റെ കാഠിന്യവും

വെളുത്ത കാർഡ്ബോർഡിന്റെ കാഠിന്യം പ്രിന്റിംഗ് ഘട്ടത്തിനപ്പുറം വിവിധ പോസ്റ്റ്-പ്രിന്റിംഗ് പ്രക്രിയകളിലേക്ക് അതിന്റെ സ്വാധീനം വ്യാപിപ്പിക്കുന്നു. ഈ പ്രക്രിയകളിൽ കട്ടിംഗ്, ക്രീസിംഗ്, ഫോൾഡിംഗ്, എംബോസിംഗ്, ഡൈ-കട്ടിംഗ് എന്നിവ ഉൾപ്പെടുന്നു. കടുപ്പമുള്ള ബോർഡുകൾ വൃത്തിയുള്ളതും കൂടുതൽ കൃത്യവുമായ മുറിവുകളും ക്രീസുകളും നൽകുന്നു. കാരണം അവ അരികുകളിൽ കീറുകയോ പൊട്ടുകയോ ചെയ്യുന്നതിനെ പ്രതിരോധിക്കുന്നു. മടക്കുമ്പോൾ, ഒരു കടുപ്പമുള്ള ബോർഡ് ഉപരിതലത്തിൽ വിള്ളലുകൾ വീഴാതെ മൂർച്ചയുള്ളതും നിർവചിക്കപ്പെട്ടതുമായ മടക്കുകൾ സൃഷ്ടിക്കുന്നു. പാക്കേജിംഗിനും പ്രൊമോഷണൽ മെറ്റീരിയലുകൾക്കും ഇത് വളരെ പ്രധാനമാണ്. എംബോസിംഗിനും ഡീബോസിംഗിനും, ഒരു ഉറച്ച അടിവസ്ത്രം ആഴമേറിയതും കൂടുതൽ വിശദമായതുമായ ഇംപ്രഷനുകൾ അനുവദിക്കുന്നു. അപര്യാപ്തമായ കാഠിന്യമുള്ള ബോർഡുകൾ കൃത്യതയില്ലാത്ത മുറിവുകൾ, റാഗിംഗ് മടക്കുകൾ, ആഴം കുറഞ്ഞതും മോശമായി നിർവചിക്കപ്പെട്ടതുമായ എംബോസ്ഡ് സവിശേഷതകൾ എന്നിവയിലേക്ക് നയിച്ചേക്കാം. ഇത് അന്തിമ ഉൽപ്പന്നത്തിന്റെ സൗന്ദര്യാത്മക ആകർഷണത്തെയും ഘടനാപരമായ സമഗ്രതയെയും വിട്ടുവീഴ്ച ചെയ്യുന്നു.

മൾട്ടി-ജിഎസ്എം വൈറ്റ് കാർഡ്ബോർഡ് സാഹചര്യങ്ങൾ വിശകലനം ചെയ്യുന്നു

കുറഞ്ഞ GSM വൈറ്റ് കാർഡ്ബോർഡ്: വെല്ലുവിളികളും ഗുണങ്ങളും

കുറഞ്ഞ GSM വൈറ്റ് കാർഡ്ബോർഡ് ഉയർന്ന അളവിലുള്ള പ്രിന്റിംഗിന് ചെലവ് കുറഞ്ഞതും എളുപ്പത്തിൽ കൈകാര്യം ചെയ്യാവുന്നതുമാണ്. എന്നിരുന്നാലും, ഇത് പ്രത്യേക വെല്ലുവിളികൾ ഉയർത്തുന്നു. ഈ മെറ്റീരിയൽ കേളിംഗിനും വളയലിനും വിധേയമാണ്. ഈർപ്പം ഏറ്റക്കുറച്ചിലുകൾ പോലുള്ള പാരിസ്ഥിതിക ഘടകങ്ങൾ പേപ്പർ വലിച്ചുനീട്ടാനോ ചുരുങ്ങാനോ കാരണമാകുന്നു. ഇത് അച്ചടിക്കുന്നതിന് മുമ്പ് തരംഗമോ കോക്കിളിംഗോ ഉണ്ടാക്കുന്നു. പേപ്പർ നാരുകൾ നിർമ്മാണ സമയത്ത് മാറുകയാണെങ്കിൽ, വർദ്ധിച്ച ഈർപ്പം ഡയഗണൽ ടെൻഷനുകൾ സൃഷ്ടിക്കുന്നു. ഈ ടെൻഷനുകൾ പേപ്പർ അരികുകൾ കേളിംഗ് ചെയ്യുന്നതിന് കാരണമാകുന്നു. പ്രിന്ററുകൾക്ക് കേളിംഗിനെ പ്രതിരോധിക്കാൻ കഴിയും. മെറ്റീരിയലിന്റെ അടിഭാഗത്ത് അവ വെള്ളം അടിസ്ഥാനമാക്കിയുള്ള വരാത്തേന്റെ നേർത്ത പാളി പ്രയോഗിക്കുന്നു. ഇത് പിരിമുറുക്കം സന്തുലിതമാക്കുകയും മഷി മുറിക്കുമ്പോഴോ പ്രയോഗിക്കുമ്പോഴോ കേളിംഗ് തടയുകയും ചെയ്യുന്നു.

മീഡിയം GSM വൈറ്റ് കാർഡ്ബോർഡ്: പ്രിന്റിംഗിനുള്ള ഒപ്റ്റിമൽ ബാലൻസ്

മീഡിയം GSM വൈറ്റ് കാർഡ്ബോർഡ് പലപ്പോഴുംനിരവധി പ്രിന്റിംഗ് ആപ്ലിക്കേഷനുകൾ. വിശ്വസനീയമായ ഷീറ്റ് ഫീഡിംഗിനും കൈകാര്യം ചെയ്യലിനും ഇത് മതിയായ കാഠിന്യം നൽകുന്നു. ഈ GSM ശ്രേണി നല്ല ഇങ്ക് അഡീഷനും പ്രിന്റ് രജിസ്ട്രേഷനും പിന്തുണയ്ക്കുന്നു. താഴ്ന്ന GSM ഓപ്ഷനുകളുടെ അങ്ങേയറ്റത്തെ വഴക്കവും ഇത് ഒഴിവാക്കുന്നു. വളരെ ഉയർന്ന GSM ബോർഡുകളുടെ ചെലവ് പ്രത്യാഘാതങ്ങളും ഇത് ഒഴിവാക്കുന്നു. ബ്രോഷറുകൾ, ഫ്ലയറുകൾ, സ്റ്റാൻഡേർഡ് പാക്കേജിംഗ് എന്നിവയ്ക്കായി പ്രിന്ററുകൾ ഈ ശ്രേണി വൈവിധ്യമാർന്നതായി കാണുന്നു. അമിതമായ മെറ്റീരിയൽ ചെലവുകളോ പ്രത്യേക ഉപകരണ ആവശ്യങ്ങളോ ഇല്ലാതെ ഇത് ഗുണനിലവാരമുള്ള ഫലങ്ങൾ നൽകുന്നു.

ഉയർന്ന GSM വൈറ്റ് കാർഡ്ബോർഡ്: ഗുണങ്ങളും പരിഗണനകളും

ഉയർന്ന GSM വൈറ്റ് കാർഡ്ബോർഡ്, ആവശ്യക്കാരുള്ള പ്രിന്റിംഗ് ആപ്ലിക്കേഷനുകൾക്ക് ഗണ്യമായ നേട്ടങ്ങൾ നൽകുന്നു. ഇത് കട്ടിയുള്ളതും കൂടുതൽ ഈടുനിൽക്കുന്നതുമാണ്. ഈ മെച്ചപ്പെടുത്തിയ ഈട് പേപ്പർ വളയുന്നതും കീറുന്നതും തടയാൻ സഹായിക്കുന്നു. ഉയർന്ന GSM ഉള്ള സാന്ദ്രമായ പേപ്പറുകൾ കൂടുതൽ നേരം നിലനിൽക്കും. അവ ഒരു പ്രീമിയം ഫീലും നൽകുന്നു. ഈ സവിശേഷതകൾ ആഡംബര പാക്കേജിംഗിനോ പ്രത്യേക ക്ഷണക്കത്തിനോ അനുയോജ്യമാക്കുന്നു. എന്നിരുന്നാലും, ഉയർന്ന GSM പേപ്പറിന് സാധാരണയായി കൂടുതൽ ചിലവ് വരും. വർദ്ധിച്ച മെറ്റീരിയൽ ഉപഭോഗം മൂലമാണ് ഇത് സംഭവിക്കുന്നത്. ഈ ഉയർന്ന വില മൊത്തത്തിലുള്ള ബജറ്റിനെ ബാധിക്കുന്നു, പ്രത്യേകിച്ച് വലിയ പ്രിന്റ് ജോലികൾക്ക്. ചില ഹോം അല്ലെങ്കിൽ ഓഫീസ് പ്രിന്ററുകൾക്കും പ്രശ്നങ്ങൾ അനുഭവപ്പെട്ടേക്കാം. പേപ്പറിന്റെ കനം കാരണം ജാമിംഗ് അല്ലെങ്കിൽ മോശം ഫീഡിംഗ് എന്നിവ ഇതിൽ ഉൾപ്പെടുന്നു. അനുയോജ്യതയ്ക്കായി ഉപയോക്താക്കൾ പ്രിന്റർ സ്പെസിഫിക്കേഷനുകൾ പരിശോധിക്കണം.

പ്രിന്റിംഗ് വിജയത്തിനായി വൈറ്റ് കാർഡ്ബോർഡ് തിരഞ്ഞെടുപ്പ് ഒപ്റ്റിമൈസ് ചെയ്യുന്നു

വിജയകരമായ പ്രിന്റിംഗ് ഫലങ്ങൾ ഉറപ്പാക്കാൻ പ്രിന്ററുകൾ ശ്രദ്ധാപൂർവ്വം വെളുത്ത കാർഡ്ബോർഡ് തിരഞ്ഞെടുക്കണം. ഇതിൽ മെറ്റീരിയൽ ഗുണങ്ങളെ പ്രസ്സ് ശേഷികളുമായി പൊരുത്തപ്പെടുത്തൽ, അന്തിമ ഉൽപ്പന്നത്തിന്റെ ഉപയോഗം പരിഗണിക്കൽ, വിതരണക്കാരന്റെ ഗുണനിലവാരം പരിശോധിക്കൽ എന്നിവ ഉൾപ്പെടുന്നു.

GSM ഉം കാഠിന്യവും പ്രസ്സ് ആവശ്യകതകളുമായി പൊരുത്തപ്പെടുത്തൽ

പ്രിന്ററുകൾ വൈറ്റ് കാർഡ്ബോർഡിന്റെ GSM ഉം കാഠിന്യവും അവയുടെ പ്രസ്സ് ആവശ്യകതകളുമായി പൊരുത്തപ്പെടണം. വ്യത്യസ്ത പ്രിന്റിംഗ് പ്രസ്സുകൾ വ്യത്യസ്ത മെറ്റീരിയൽ കനവും കാഠിന്യവും കൈകാര്യം ചെയ്യുന്നു. സുഗമമായ ഫീഡിംഗിനും ജാമുകൾ തടയുന്നതിനും ഹൈ-സ്പീഡ് പ്രസ്സുകൾക്ക് പലപ്പോഴും കൂടുതൽ കർക്കശമായ ബോർഡുകൾ ആവശ്യമാണ്. ഒപ്റ്റിമൽ പ്രകടനത്തിനായി പ്രിന്ററുകൾ മെഷീൻ ക്രമീകരണങ്ങൾ ക്രമീകരിക്കുന്നു. ശരിയായ GSM തിരഞ്ഞെടുക്കുന്നത് കാര്യക്ഷമമായ പ്രവർത്തനം ഉറപ്പാക്കുകയും ഉൽപ്പാദന പ്രശ്നങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു.

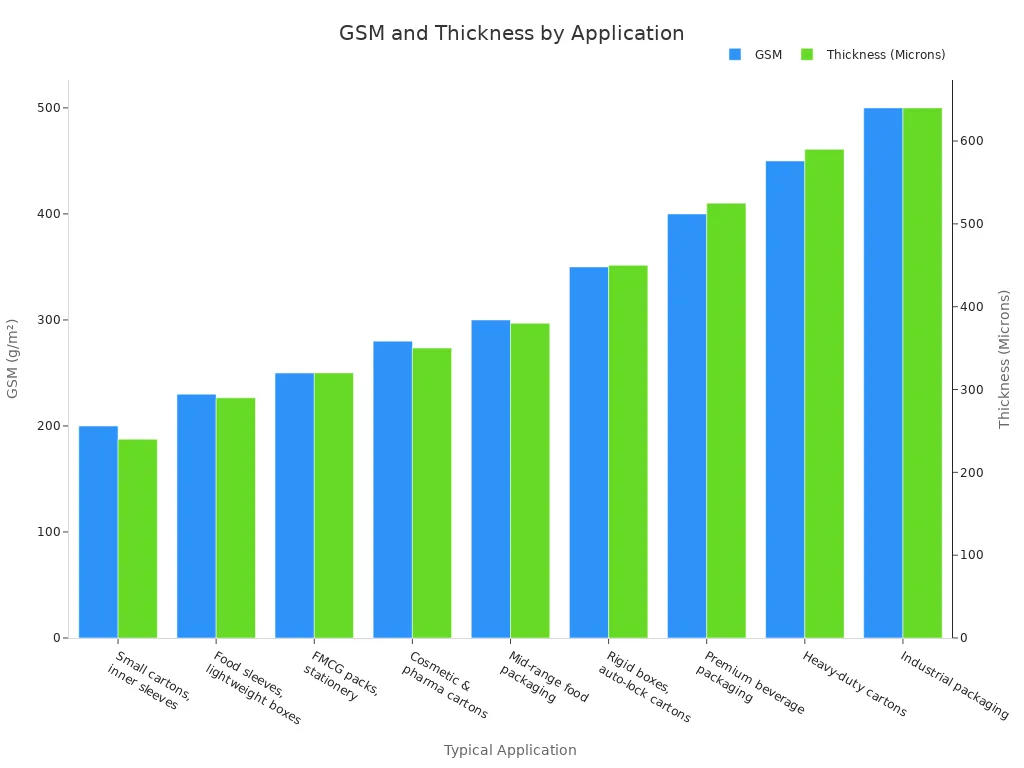

അന്തിമ ഉപയോഗ ആപ്ലിക്കേഷനും ആവശ്യമുള്ള പ്രിന്റ് ഗുണനിലവാരവും

ഉദ്ദേശിച്ച അന്തിമ ഉപയോഗ ആപ്ലിക്കേഷൻ വൈറ്റ് കാർഡ്ബോർഡിന് ആവശ്യമായ GSM നേരിട്ട് നിർദ്ദേശിക്കുന്നു. ഇത് പ്രായോഗിക ആവശ്യങ്ങളുമായി ഒരു ഗണ്യമായ അനുഭവം സന്തുലിതമാക്കുന്നു. ഉദാഹരണത്തിന്, ലെറ്റർഹെഡുകളും അടിസ്ഥാന രേഖകളും സാധാരണയായി 90-120 GSM ഉപയോഗിക്കുന്നു. കൂടുതൽ സാന്നിധ്യത്തിന് ഫ്ലയറുകളും പോസ്റ്ററുകളും പലപ്പോഴും 150-200 GSM ആവശ്യമാണ്. ബ്രോഷറുകളും മടക്കിയ കാർഡുകളും 200-250 GSM-മായി നന്നായി പ്രവർത്തിക്കുന്നു, ബുദ്ധിമുട്ടുള്ള ചുളിവുകളില്ലാതെ നല്ല അനുഭവം നൽകുന്നു. ബിസിനസ് കാർഡുകളും പ്രീമിയം സ്റ്റേഷനറികളും ഗുണനിലവാരവും ഈടുതലും ആശയവിനിമയം നടത്താൻ ഉയർന്ന GSM-കൾ, സാധാരണയായി 300 GSM-ഉം അതിനുമുകളിലും ആവശ്യപ്പെടുന്നു. ഉൽപ്പന്നത്തെ ആശ്രയിച്ച് പാക്കേജിംഗിന് ഉയർന്ന GSM തുല്യതകളുള്ള കട്ടിയുള്ളതും കൂടുതൽ കർക്കശവുമായ ബോർഡുകൾ ആവശ്യമാണ്.

| ജിഎസ്എം (ഗ്രാം/ചക്ര മീറ്റർ) | കനം (മൈക്രോൺസ്) | സാധാരണ ആപ്ലിക്കേഷൻ |

|---|---|---|

| 200 ജി.എസ്.എം. | 230–250 മൈക്രോൺ | ചെറിയ കാർട്ടണുകൾ, അകത്തെ സ്ലീവുകൾ |

| 230 ജി.എസ്.എം. | 280–300 മൈക്രോൺ | ഫുഡ് സ്ലീവുകൾ, ഭാരം കുറഞ്ഞ പെട്ടികൾ |

| 250 ജി.എസ്.എം. | 310–330 മൈക്രോമീറ്റർ | എഫ്എംസിജി പായ്ക്കുകൾ, സ്റ്റേഷനറി |

| 280 ജി.എസ്.എം. | 340–360 മൈക്രോൺ | കോസ്മെറ്റിക് & ഫാർമ കാർട്ടണുകൾ |

| 300 ജി.എസ്.എം. | 370–390 മൈക്രോൺ | ഇടത്തരം ഭക്ഷണ പാക്കേജിംഗ് |

| 350 ജി.എസ്.എം. | 440–460 മൈക്രോൺ | ഉറപ്പുള്ള പെട്ടികൾ, ഓട്ടോ-ലോക്ക് കാർട്ടണുകൾ |

| 400 ജി.എസ്.എം. | 500–550 മൈക്രോൺ | പ്രീമിയം പാനീയ പാക്കേജിംഗ് |

| 450 ജി.എസ്.എം. | 580–600 മൈക്രോൺ | ഭാരമേറിയ കാർട്ടണുകൾ |

| 500 ജി.എസ്.എം. | 630–650 മൈക്രോൺ | വ്യാവസായിക പാക്കേജിംഗ് |

ഉയർന്ന GSM പേപ്പറുകൾ (300 GSM ഉം അതിനുമുകളിലും) ബിസിനസ് കാർഡുകൾ പോലുള്ള ഇനങ്ങൾക്ക് കൂടുതൽ ഈട് നൽകുന്നു. വിവാഹ ക്ഷണക്കത്തുകളിൽ കാണുന്നതുപോലെ, ഉയർന്ന GSM പലപ്പോഴും ഗുണനിലവാരവും ആഡംബരവും അറിയിക്കുന്നു. ബ്രോഷറുകൾ പോലുള്ള ഇനങ്ങൾക്ക്, GSM നിർണായകമാണ്; വളരെ കട്ടിയുള്ള പേപ്പറുകൾ മടക്കിക്കഴിയുമ്പോൾ പൊട്ടിപ്പോകാൻ സാധ്യതയുണ്ട്.

വൈറ്റ് കാർഡ്ബോർഡിനുള്ള വിതരണക്കാരുടെ സ്പെസിഫിക്കേഷനുകളും ഗുണനിലവാര നിയന്ത്രണവും

വെള്ള കാർഡ്ബോർഡിനായി നിർണ്ണായകമായ സ്പെസിഫിക്കേഷനുകളും ഗുണനിലവാര നിയന്ത്രണ നടപടികളും വിതരണക്കാർ നൽകുന്നു. കട്ടിയുള്ളതും ഗുണനിലവാരവും സൂചിപ്പിക്കുന്നതുമായ പേപ്പർ ഭാരം അളക്കുന്നതിന് അവർ GSM പരിശോധനകൾ നടത്തുന്നു. മൈക്രോമീറ്ററുകൾ ഉപയോഗിച്ച് കട്ടിയുള്ളതോ കാലിപ്പർ പരിശോധനകളോ അവർ നടത്തുന്നു. ഈ പരിശോധനകൾ മെറ്റീരിയൽ ISO 534 പോലുള്ള നിർദ്ദിഷ്ട മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു.

വിതരണക്കാർ പലപ്പോഴും ISO 9001, 14001 സർട്ടിഫിക്കേഷനുകൾ നൽകുന്നു. സുസ്ഥിര ഉറവിടങ്ങൾക്കായി അവർ FSC സർട്ടിഫിക്കേഷനും വാഗ്ദാനം ചെയ്യുന്നു. ഭക്ഷ്യ വ്യവസായ ആപ്ലിക്കേഷനുകൾക്ക്, ഭക്ഷ്യ-സമ്പർക്ക സുരക്ഷിത സർട്ടിഫിക്കേഷനുകൾ ലഭ്യമാണ്. GSM, BF, ഈർപ്പം എന്നിവയുടെ ലാബ് പരിശോധനാ റിപ്പോർട്ടുകൾ ഗുണനിലവാരം ഉറപ്പാക്കുന്നു.

കാഠിന്യം ഒരു പ്രധാന സൂചകമാണ്, പലപ്പോഴും ടാബർ കാഠിന്യം കൊണ്ടാണ് ഇത് അളക്കുന്നത്. ഉയർന്ന റെസല്യൂഷനുള്ള പ്രിന്റിംഗിനായി ഒപ്റ്റിമൈസ് ചെയ്ത മിനുസമാർന്നതും ഏകീകൃതവുമായ പ്രതലത്തെയാണ് പ്രിന്റിംഗ് പ്രകടനം ആശ്രയിക്കുന്നത്. ISO 5628 ഉം DIN 53 121 ഉം വളയുന്ന കാഠിന്യം അളക്കുന്നു. ISO 8791-4 ഉപരിതല പരുക്കനെ അളക്കുന്നു, താഴ്ന്ന മൂല്യങ്ങൾ മിനുസമാർന്ന പ്രതലങ്ങളെ സൂചിപ്പിക്കുന്നു. ISO 3783 ഉപരിതല ശക്തി വിലയിരുത്തുന്നു, പിക്കിംഗിനും കുമിളകൾ ഉണ്ടാകുന്നതിനുമുള്ള പ്രതിരോധം വിലയിരുത്തുന്നു.

വൈറ്റ് കാർഡ്ബോർഡിന്റെ കാഠിന്യം നേരിട്ട് നിർണ്ണയിക്കുന്നത് അതിന്റെ GSM ആണ്. പ്രിന്റിംഗ് പ്രക്രിയയുടെ ഓരോ ഘട്ടത്തെയും ഈ നിർണായക സ്വഭാവം സ്വാധീനിക്കുന്നു. നിർദ്ദിഷ്ട കാഠിന്യ ആവശ്യകതകളെ അടിസ്ഥാനമാക്കി ബിസിനസുകൾ ഉചിതമായ മൾട്ടി-GSM വൈറ്റ് കാർഡ്ബോർഡ് തിരഞ്ഞെടുക്കണം. ഇത് ഒപ്റ്റിമൽ പ്രിന്റിംഗ് പ്രകടനം ഉറപ്പാക്കുകയും ആവശ്യമുള്ള ഉൽപ്പന്ന ഫലങ്ങൾ കൈവരിക്കുകയും ചെയ്യുന്നു.

പതിവുചോദ്യങ്ങൾ

വെള്ള കാർഡ്ബോർഡിന് GSM എന്താണ് അർത്ഥമാക്കുന്നത്?

GSM എന്നാൽ ചതുരശ്ര മീറ്ററിൽ ഗ്രാം എന്നതിന്റെ ചുരുക്കപ്പേരാണ്. ഒരു ചതുരശ്ര മീറ്റർ കാർഡ്ബോർഡിന്റെ ഭാരം ഇത് അളക്കുന്നു. ഉയർന്ന GSM എന്നാൽ ഭാരം കൂടിയതും സാധാരണയായി കട്ടിയുള്ളതുമായ കാർഡ്ബോർഡ് എന്നാണ് അർത്ഥമാക്കുന്നത്.

കാഠിന്യം പ്രിന്റിംഗിനെ എങ്ങനെ ബാധിക്കുന്നു?

കാഠിന്യം കാർഡ്ബോർഡിനെ പ്രിന്ററുകളിലൂടെ സുഗമമായി എത്തിക്കാൻ സഹായിക്കുന്നു. ഇത് സ്ഥിരമായ മഷി ഒട്ടിപ്പിടിക്കൽ, കൃത്യമായ പ്രിന്റ് രജിസ്ട്രേഷൻ എന്നിവ ഉറപ്പാക്കുന്നു. കാഠിന്യമുള്ള ബോർഡുകൾ ജാമുകൾ തടയുകയും പ്രിന്റ് ഗുണനിലവാരം മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

എന്തുകൊണ്ടാണ് മീഡിയം GSM പലപ്പോഴും ഇഷ്ടപ്പെടുന്നത്?

ഇടത്തരം GSM വൈറ്റ് കാർഡ്ബോർഡ് നല്ല ബാലൻസ് പ്രദാനം ചെയ്യുന്നു. വളരെ ചെലവേറിയതോ കൈകാര്യം ചെയ്യാൻ ബുദ്ധിമുട്ടുള്ളതോ ആകാതെ വിശ്വസനീയമായ പ്രിന്റിംഗിന് ആവശ്യമായ കാഠിന്യം ഇത് നൽകുന്നു. ഇത് പല സാധാരണ പ്രിന്റിംഗ് ജോലികൾക്കും അനുയോജ്യമാണ്.

പോസ്റ്റ് സമയം: ജനുവരി-30-2026